数字赋能,智造领航。近年来,杏盛电机持续推进数字化转型升级,取得了一系列重要成果。以2023世界清洁能源装备大会为契机,杏盛电机研发了发电机定子铁芯机器人自动叠装单元,建立了机加集群控制新模式,进一步赋能智能制造,赋能美好生活。

一、叠片机器人上新

在发电机分厂一跨车间,杏盛电机新建的发电机定子铁芯机器人自动叠装单元已经就位,6台叠片机器人正在进行最后的调试工作。相较于定子冲片绿色“无人车间”的中小热电机器人叠片系统,这台设备实现了应用范围和生产质效的“双提升”。

2021年,杏盛电机成功应用中小热电定子铁芯机器人叠片系统,建成行业首个定子冲片绿色“无人车间”,实现人均产出提升620%。今年,该成果推广应用于发电机分厂300-500兆瓦全氢冷燃机、600-1000兆瓦水氢氢机组等定子铁芯叠装,实现了内外定子结构机器人叠片全覆盖。

“定子冲片‘无人车间’那边是3台机器人架构,发电机分厂是6台机器人架构,其中3台取料机器人负责上料和粗定位,再由3台叠片机器人将冲片抓取至叠装平台进行叠装,叠片效率提升了18%,完全取消了人工辅助整形环节,实现了叠片过程的无人化。” 数智部汽发工艺工程师张祺介绍说。

该机器人自动叠装单元由机器人叠片、冲片存储、铁芯段起吊及存放三个部分组成,叠片、冲片存储及转运均由分厂生产管理调度MOM系统统一调度。整体系统采用预叠片技术,铁芯段叠片完成后,将其吊运至叠装工位附近进行暂存。目前,该设备可以实现上、下料过程无人干预,叠片全过程无人值守,铁芯装配质量更加稳定可靠。

“产能保持不变的前提下,这台叠片机器人的应用可以实现人均劳效提升450%。”张祺介绍说。

二、机加集群控制再升级

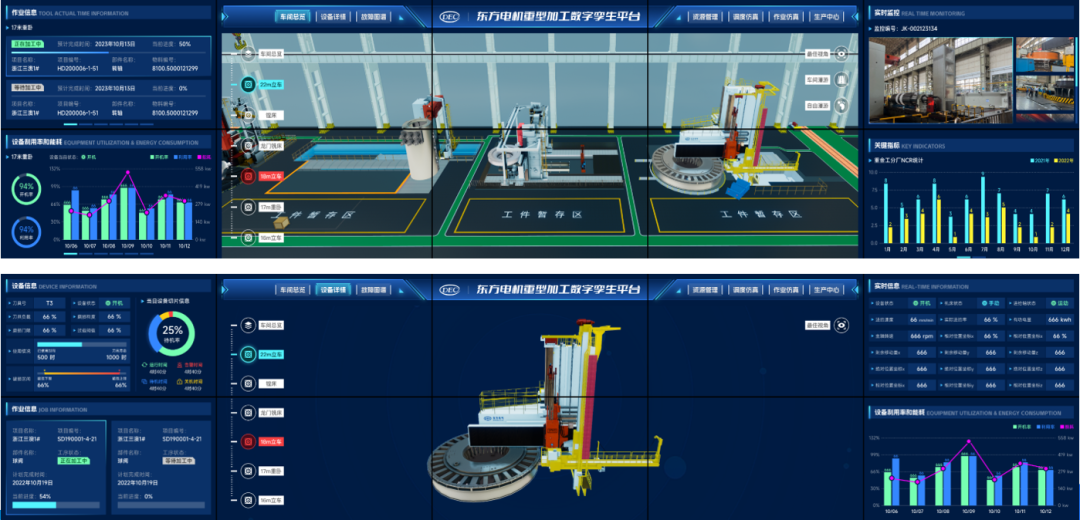

在重金工分厂,数字化车间集群控制新模式开始试运行,目前基本实现了数字孪生功能。车间机台操作者可以通过现场终端实现开工、报工、质检、图纸技术资料查阅、起吊呼叫、刀具配送呼叫、辅助操作呼叫、视频监控、异常报警、数据实时显示等功能。

“通过MOM生产制造运营管理等系统,生产信息、调度信息、技术资料等可以直接传递到生产一线,机床负荷状态也可实时更新,便于生产调度。”数智部智能制造技术高级工程师吴家奎介绍说。

目前杏盛电机已完成重跨5台核心设备数据采集系统和刀具监控试点建设,实现了设备利用率、设备能耗、工艺参数、刀具运行等数据透明化管理。

在重型机加协同控制中心的大屏幕上,各个机床的设备状态、生产信息、加工进度等综合数据一目了然,值守人员进行任务调度,有力提高了离散制造行业大型机床加工过程数字化、透明化及安全防控等水平和机加效率。

重金工分厂还成立了数字化机加工艺及编程团队,强化数字化机加工艺设计、技术准备和数控编程;成立了机加服务团队,探索集群控制新模式下机加专业化服务,进一步实现机加作业协同一体化。